Administrer etterfylling slik at det ikke administrerer DEG

Administrer etterfylling slik at det ikke administrerer DEG

Å opprettholde en proaktiv, nøyaktig ordrekvantitet er sluttresultatet av god lagerstyring. Takket være påfyllingsoptimaliseringsteknologi, er det som før var en funksjon av utrettelige timer brukt hver dag på å manuelt konstruere bestillinger nå en rask og effektiv del av en etterspørselsplanleggingsmorgen.

Vår '7 Essential Steps'-serie fortsetter i dag med #5 – Replenishment Optimization. Bestillingsmengden for etterfylling er faktisk det beregnede resultatet av de første 4 trinnene til ekspertbehovsplanlegging:

- Etterspørselsprognose

- Ledetidsprognose

- Optimalisering av ordresyklus

- Service Level Management

- Innkjøp

For langvarige etterspørselsplanleggere og lageranalytikere er denne smarte påfyllingsoptimaliseringsprosessen en dramatisk endring fra de tradisjonelle, taktiske måtene å sette seg ned for å bygge en ordre. Rollen deres har endret seg fra å bygge bestillingsmengden til å administrere nøkkelkomponentene, som brukes til å lage påfyllingsbestillingsmengder for alle typer varer fra vin og brennevin til HVACR- deler til møbler.

Dagens avanserte påfyllingsoptimaliseringsløsninger effektiviserer denne prosessen og sikrer at hver av de første 4 komponentene beregnes ved hjelp av avansert vitenskap og utprøvde teknikker, inkludert AI og maskinlæring. Til og med prisoptimaliseringsløsninger blir vevd inn i etterspørselsplanleggingshistorien for å forbedre økonomiske resultater ytterligere. Og ta ansvar for påfyll.

Etterfyllingsprosessen

Etterfyllingsprosessen

Så hva er prosessen? Hvordan administrerer du de 4 nøkkelkomponentene riktig slik at daglig påfyll blir en jevn og automatisert gjennomgangsprosess? Start påfyllingsstrategien din ved å proaktivt bruke vitenskap på trinn 1–4:

- Etterspørselsprognoser: Hva er kundenes kjøpsmønster? Hva påvirker dem til å kjøpe? Vitenskapen kan hjelpe deg med å simulere disse behovene, svare på raske etterspørselssvingninger, inkludere markedskunnskap og menneskelig input, identifisere og utnytte muligheter som påvirker bestemte kategorier og steder.

- Ledetidsprognoser: Vi kjenner alle virkningen av lange ledetider. Vitenskap kan hjelpe ved å kombinere ledetidshistorikk, etterspørselsavvik og sesongvariasjoner med sanntidsanalyse. Så du kan forstå påliteligheten til leverandørene og sette inventar bak de vinnende SKUene.

- Optimalisering av ordresyklus: Vitenskap hjelper deg raskt å se økonomien ved saktegående, lavkostvarer, kombinert med intelligente kjøpemultipler, for å oppnå en mest mulig effektiv ordresyklus.

- Service Level Management: Algoritmer for forsyningskjedeplanlegging beregner en sikker mengde beholdning for å beskytte mot den iboende prognosefeilen du møter hver dag. Dette sikrer at prognosen opprettholdes regelmessig, sesongprofiler brukes når det er nødvendig, og riktige justeringer blir gjort når det er nødvendig.

Hver dag vil disse elementene kombineres for å bygge presise påfyllingsordrer. En påfyllingsoptimaliseringsløsning gjør det superenkelt og effektivt å samle data og bygge en endelig ordrekvantum som vil gi det beste økonomiske resultatet.

To nøkkelspørsmål: Hvor mye skal jeg kjøpe og når?

De første 4 elementene utgjør beslutningen om hvor mye du skal kjøpe, men de utgjør også den kritiske avgjørelsen om når du skal kjøpe . Du må holde alle elementer oppdatert til enhver tid slik at de kan utløse en etterfyllingsordre i tide.

På dinosaurdagene...

Du ville sette deg ned for å opprette en bestilling, og så innse at leverandøren hadde brukt 5 dager lenger enn normalt. Du lærer av dette. Og neste gang vil du kjøpe mer. Eller kanskje kjøpe 5 dager tidligere. I begge tilfeller gir du opp marginer som du – som distributør – ikke har mye av i disse dager!

Når skal man kjøpe?

Trenger du en bestilling i dag? For å svare på dette, sett FØRST sammen de 4 beregnede komponentene for hvert element:

Etterspørselsprognose, sikkerhetslager, ledetidsprognose, ordresyklus

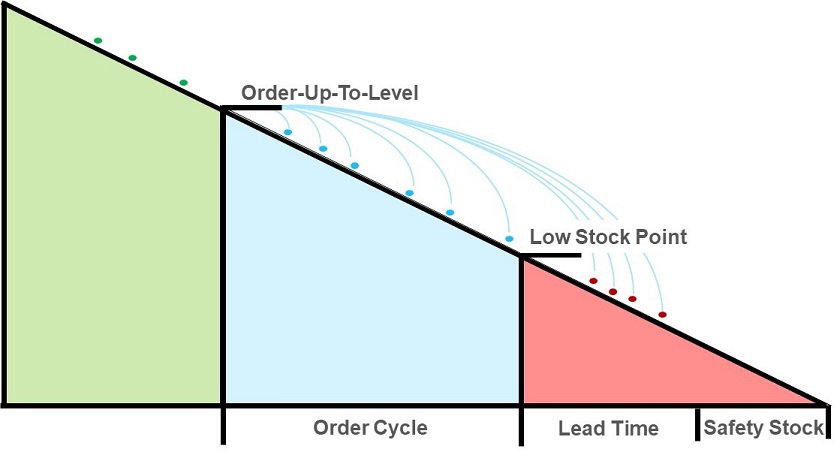

SÅ bygger du ditt Low-Stock Point (Reorder Point) og Order-Up-To-Level:

LSP = Sikkerhetslager + Ledetid OUTL = Sikkerhetslager + Ledetid + Bestillingssyklus

NESTE, sammenligne lagerstatussaldoen med LSP for hver vare og linjen samlet:

Lagerstatussaldo = tilgjengelig + på bestilling – restordre/reserve

Vi har vist dette diagrammet før, men det deler det igjen for kontekst. Hver prikk på uttømmingsdiagrammet er saldoen til et element:

NESTE, analyser leverandørbildet som helhet:

Detaljhandel og grossistdistribusjon er svært forskjellige fra produsenter. Du må gjennomgå og fylle på "felles bestillinger", inkludert alle de aktive varene som tilbys. Det er for dyrt å legge inn unike bestillinger for individuelle varer hver dag.

Uttømmingsdiagrammet ovenfor viser alle varene i én leverandørlinje. Det inkluderer:

- Justere hvert elements komponenter

- Plotter hver vares lagerstatusposisjon i uttømmingsprosessen

- Avgjøre om nok av varene samlet sett garanterer at bestillingen utløses som «Forfaller»

ENDELIG, basert på alle varens unike servicemål, bestemme en tillatt mengde tapt salg.

Har det termin i dag?

- Hvis nok av varene i rødt, under deres lave lagerpoeng, potensielt vil føre til utsolgte verdier som overstiger tjenestemålene dine, vil leverandøren bli ansett som "Forfaller".

- Hvis bestillingen ennå ikke er forfallen, kan en innkjøpsløsning tilby en simulering av når bestillingen skal forfalle... veldig nyttig for fremtidig planlegging.

- Hvis bestillingen forfaller, er det på tide å bestemme hvor mye du skal kjøpe.

Bestem mengdene for hver vare:

De røde varene er 'i nød'. Varer i den røde sonen utløser behov for etterfylling. De er profitttyvere . Fyll på disse varene opp igjen til deres bestillingsnivåer. Målet ditt er å kjøpe dem opp til samme tidsforsyning, slik at de kan tømmes sammen gjennom forventet etterspørsel, og komme frem til sine lavlagerpunkter så nær hverandre som mulig.

De blå elementene er "nødvendig for å etablere balanse". Varene i blått er ikke i nød alene. Men mellom nå og en bestillingssyklus fra nå, vil disse varene treffe sine individuelle lave lagerpunkter og vil også ønskes påfyll.

Husk at vi allerede har bestemt at vi fyller på i en felles påfyllingsmetode. Derfor vil du også kjøpe de blå varene opp til deres bestilling opp til nivå.

Ved å gjøre dette vil alle gjenstander være i harmoni og leve på samme tid. Med sterk, sesongjustert etterspørselsprognose , riktige sikkerhetsbeholdninger og riktige ledetider, bør hele linjen følge en lignende uttømmingsbane og forfalle unisont, eller svært nær unisont, neste gang.

Element 6 og 7 vil sette siste hånd på bestillingen

Din påfyllingsoptimaliseringsløsning vil skape bestillingsmengder som trengs for å opprettholde ønsket servicenivå. Før bestillingen anses som klar til å godtas og sendes til leverandøren, må du fullføre de to siste trinnene i prosessen:

Trinn #6 vil svare på avtalemuligheter, kjøpe eventuelle kampanjekvantiteter som trengs, og analysere overlagerbalansering eller sekundære kildemuligheter.

Trinn #7 vil sikre en gyldig ordre. Systemet vil avrunde hver ordrekvantum til den valgte kjøpemultiplen eller intelligent bekvemmelighetsmultippel. I tillegg, hvis de totale bestillingene må oppfylle en leverandørs minimumsnivå eller valgte brakettnivå, vil den riktige mengden ekstra tidsforsyning legges til jevnt over hele produktlinjen.

Disse to siste elementene er kritiske trinn som krever sofistikerte prosesser og vitenskap. Vi vil dekke disse mer detaljert når vi avslutter vår 7 Essential Steps-serie.

Gjør det feil

Det er noen dårlige vaner som har blitt vanlig praksis, og forårsaker overflødig tid og utgifter. Når du går fra god til stor i etterfyllingsprosessen, må du jobbe for å fjerne disse vanlige fallgruvene:

- Ikke gjennomgå hver vare og hver leverandør hver dag for å sikre lagerposisjoner og høyest effektive lagernivåer

- Bestemme varens komponentverdier på kjøpsdagen; disse verdiene er nødvendige før, da de bestemmer den viktige avgjørelsen om "når" å kjøpe

- Å la dagens nødsituasjoner og følelser spille en rolle i bestillingsmengdebeslutninger

- Bare etterfylling av gjenstander som er i nød, uten å balansere linjen; du må vurdere å kjøpe alle varer som vil treffe deres lave lagerposisjoner i nær fremtid

Påfyllingsløsninger Vend skriptet

Optimalisering av innkjøp krever avansert teknologi. Det er den eneste måten å overleve denne komplekse, raskt bevegelige distribusjonsforsyningskjeden.

Optimalisering av innkjøp krever avansert teknologi. Det er den eneste måten å overleve denne komplekse, raskt bevegelige distribusjonsforsyningskjeden.

En best-in-class påfyllingsoptimaliseringsløsning kan levere bestillingsmengder som er så presise og pålitelige at de kan vurderes for automatisk påfyll. Dette snur manuset om lagerplanlegging, og frigjør menneskelig kapital for mer strategiske initiativer.

I den gamle metoden ble det meste av en analytikers dag brukt på å lage bestillingen. Selv når rapporter og formler ble brukt, ble eventuelle foreslåtte bestillingsmengder sett på som utgangspunkt.

Siste liten analyse ble gjort på flere komponenter, nyere etterspørselsmønstre ble analysert, og bestillinger ble bygget til parentes. Spesielt smertefull og tidkrevende var prosessen med å polstre A-gjenstander. Prosessen var utmattende, og ga lite tid eller inspirasjon til proaktiv analyse av varemuligheter. Det var en kamp bakfra.

Den nye, teknologiaktiverte påfyllingsstrategien gir komponentpresisjon, varebevissthet og perfekte bestillinger som er klare til å sendes til leverandørene om morgenen.

Gjør det riktig: Gode fremgangsmåter for etterfylling

Toppytende analytikere følger denne enkle formelen for suksess:

- Sterkt elementkomponentoppsett

- Disiplinert daglig innkjøp

- Målrettet, kontinuerlig foredling av komponentene gjennom intelligent analyse

De fullfører påfyllingsbestillingene raskt, veldig tidlig om morgenen. Gjennomgangsprosessen består av å lete etter overraskelser, sikre konsistente ordremønstre og skanne muligheter for avtaler med leverandører.

Svært lite tid brukes på detaljene i bestillinger. Men hvis analytikeren ser en mengde de ønsker å stille spørsmål ved, endrer de aldri bestillingsmengden. De graver for å finne problemet i komponentene og fikse eventuelle problemer på lang sikt.

Over tid vil erfaring føre til at de svært sjelden stiller spørsmål ved bestillingsmengder og rett og slett godkjenner bestillingene deres.

Toppytende påfyllingsanalytikere investerer sin beste tid og verktøy i proaktiv handling, finne unike mønstre i varekategorier/sektorer og fikse langsiktige problemer.

Fordeler med teknologiaktivert etterfylling

Tidsbesparelser : Analytikere som pleide å bruke mer enn 6 timer hver dag på å bygge bestillinger, kan nå gjennomgå og frigi bestillinger i løpet av få minutter.

Service : Ved å opprettholde utmerkede lagerkomponenter på forhånd, og gjennomgå lagerposisjonene hver dag, på en automatisert måte på tvers av hundrevis eller til og med tusenvis av SKUer, kan du konsekvent fylle på i tide – med servicemål opprettholdt eller til og med økt.

Lavere beholdning : Når analytikere fyller på ved hjelp av gamle manuelle metoder, kunne de ikke gjennomgå hver vare hver dag. De måtte lage tidsplaner for å vurdere visse leverandører – ukentlig, annenhver uke eller til og med månedlig. Dette krevde alltid ekstra beholdning i tilfelle salget var sterkt før neste gjennomgangsdag. Med påfyllingsoptimaliseringsteknologi er det nødbeholdningen ikke lenger nødvendig.

Dagens smarte påfyllingsprosesser og verktøy setter lageranalytikere i en posisjon til å strømlinjeforme og automatisere påfyll til en jevn og automatisert gjennomgangsprosess, snarere enn et tidkrevende gjettespill. De kan kontinuerlig foredle varekomponentene sine for å levere massiv organisasjonsverdi.

Hvis du eller teamet ditt bruker mer enn 45 minutter hver dag på å bygge leverandørordrer, er det på tide å finne en bedre måte.

Kan du dra nytte av en Replenishment Optimization-løsning? Lær mer.

Gå ikke glipp av resten av denne serien. Abonner her.

Neste opp: Spesialbestillinger

Tilbake til del 4: Service Level Management

Les denne serien fra begynnelsen :