Gestione el reaprovisionamiento para que no le gestione a usted

Gestione el reaprovisionamiento para que no le gestione a usted

Mantener una cantidad de pedidos proactiva y precisa es el resultado final de una buena gestión de los componentes del inventario. Gracias a la tecnología de optimización del reaprovisionamiento, lo que antes era una función de incansables horas dedicadas cada día a construir manualmente los pedidos es ahora una parte rápida y eficiente de la mañana de un profesional de la planificación de la demanda.

Nuestra serie '7 Pasos Esenciales ' continúa hoy con el #5 - Optimización del Reaprovisionamiento. La cantidad de pedido para el reaprovisionamiento es en realidad el resultado calculado de los 4 primeros pasos para una planificación experta de la demanda:

- Previsión de la demanda

- Previsión de plazos

- Optimización del ciclo de pedidos

- Gestión del nivel de servicio

- Reabastecimiento

Para los planificadores de la demanda y los analistas de inventario que llevan mucho tiempo trabajando, este proceso inteligente de optimización del reaprovisionamiento supone un cambio radical con respecto a los métodos tácticos de la vieja escuela de sentarse a preparar un pedido. Su función ha pasado de crear la cantidad del pedido a gestionar los componentes clave, que se utilizan para crear cantidades de pedidos de reposición para cualquier tipo de artículo, desde vino y licores hasta piezas de HVACR o muebles.

Hoy en día, las soluciones avanzadas de optimización del reaprovisionamiento agilizan este proceso y garantizan que cada uno de los 4 primeros componentes se calcule utilizando ciencia avanzada y técnicas probadas, incluidas la IA y el aprendizaje automático. Incluso las soluciones de optimización de precios se están entretejiendo en la historia de la planificación de la demanda para refinar aún más los resultados financieros. Y hágase cargo del reaprovisionamiento.

El proceso de reposición

El proceso de reposición

Entonces, ¿cuál es el proceso? ¿Cómo se gestionan adecuadamente los 4 componentes clave para que el reaprovisionamiento diario se convierta en un proceso de revisión fluido y automatizado? Inicie su estrategia de reposición aplicando proactivamente la ciencia a los pasos 1-4:

- Previsión de la demanda: ¿Cuáles son las pautas de compra de sus clientes? ¿Qué les influye a la hora de comprar? La ciencia puede ayudarle a simular estas necesidades, responder a las rápidas fluctuaciones de la demanda, incorporar el conocimiento del mercado y la aportación humana, identificar y capitalizar las oportunidades que afectan a categorías y ubicaciones concretas.

- Previsión de plazos de entrega: Todos conocemos el impacto de los largos plazos de entrega. La ciencia puede ayudar combinando el historial de plazos de entrega, la desviación de la demanda y la estacionalidad con análisis en tiempo real. Así puede conocer la fiabilidad de los proveedores y poner inventario detrás de las SKU ganadoras.

- Optimización del ciclo de pedido: La ciencia le ayuda a ver rápidamente la economía de los artículos de baja rotación y bajo coste, combinada con múltiplos de compra inteligentes, para lograr el ciclo de pedido más eficaz posible.

- Gestión del nivel de servicio: Los algoritmos de planificación de la cadena de suministro calculan una cantidad segura de inventario para protegerse del error de previsión inherente al que se enfrenta cada día. Esto garantiza que la previsión se mantenga con regularidad, que se apliquen perfiles estacionales cuando sea necesario y que se realicen los ajustes oportunos cuando sea necesario.

Cada día, estos elementos se combinarán para crear órdenes de reaprovisionamiento precisas. Una solución de optimización del reaprovisionamiento facilita y agiliza enormemente la agregación de datos y la creación de la cantidad final de pedidos que ofrecerá el mejor resultado financiero.

Dos preguntas clave: ¿Cuánto comprar y cuándo?

Los 4 primeros elementos conforman la decisión de cuánto comprar, pero también conforman la decisión crítica de cuándo comprar. Hay que mantener todos los elementos actualizados en todo momento para que puedan desencadenar un pedido de reposición a tiempo.

En la época de los dinosaurios...

Te sentabas a hacer un pedido y te dabas cuenta de que el proveedor tardaba 5 días más de lo normal. Aprendes de esto. Y la próxima vez, comprarías más. O tal vez comprar 5 días antes. En cualquier caso, estás renunciando a unos márgenes que, como distribuidor, no te sobran hoy en día.

¿Cuándo comprar?

¿Se necesita un pedido hoy? Para responder a esto, PRIMERO, reúna los 4 componentes calculados para cada artículo:

Previsión de la demanda, stock de seguridad, previsión del ciclo de fabricación, ciclo de pedidos

A continuación, elabore su punto bajo de existencias (punto de pedido) y su nivel de pedido:

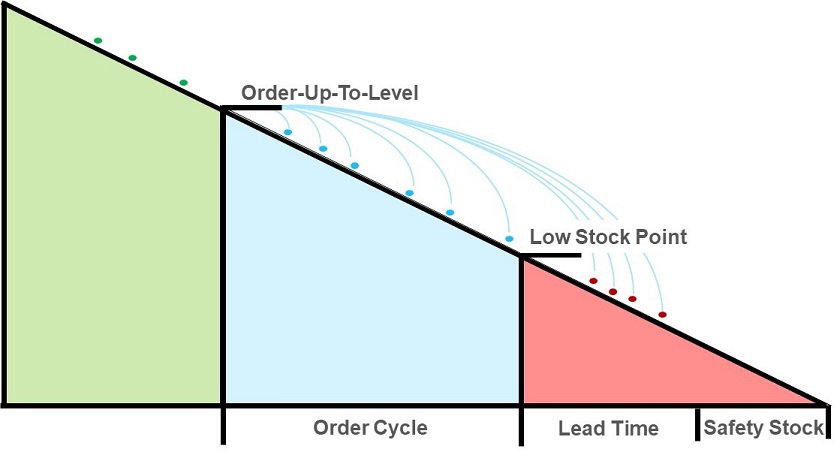

LSP = Stock de seguridad + Plazo de entrega OUTL = Stock de seguridad + Plazo de entrega + Ciclo de pedido

SIGUIENTE, compare el saldo del Estado de las Existencias con el LSP para cada artículo y la línea colectivamente:

Saldo de existencias = Disponibles + Pedidos - Pedidos pendientes/Reserva

Ya hemos mostrado este diagrama antes, pero conviene compartirlo de nuevo para contextualizarlo. Cada punto del diagrama de agotamiento es el saldo de un artículo:

SIGUIENTE, analice el panorama de los proveedores en su conjunto:

Los negocios de distribución al por menor y al por mayor son muy diferentes de los fabricantes. Hay que revisar y reponer "pedidos conjuntos" que incluyan todos los artículos activos ofertados. Es demasiado caro hacer pedidos únicos de artículos individuales cada día.

El gráfico de agotamiento anterior muestra todas las partidas en una línea de proveedor. Incluye:

- Alineación de los componentes de cada artículo

- Trazar la posición del estado de las existencias de cada artículo en el proceso de agotamiento

- Determinar si un número suficiente de elementos, en conjunto, justifica la activación de la orden como "Vencida".

POR ÚLTIMO, en función de todos los objetivos de servicio exclusivos del artículo, determine una cantidad admisible de ventas perdidas.

¿Vence hoy?

- Si una cantidad suficiente de los artículos en rojo, por debajo de sus Puntos de Existencias Bajas, conducirá potencialmente a valores de falta de existencias que superen sus objetivos de servicio, el proveedor se considerará 'Debido'.

- Si el pedido aún no ha vencido, una solución de optimización del reaprovisionamiento puede ofrecer una simulación de cuándo vencerá el pedido... muy útil para la planificación futura.

- Si el pedido es "Debido", es hora de determinar cuánto comprar.

Determine las cantidades de cada artículo:

Los artículos rojos están "necesitados". Los artículos en la zona roja provocan la necesidad de ser repuestos. Son ladrones de beneficios. Reponga esos artículos hasta sus niveles de pedido. Tu objetivo es comprarlos hasta el mismo tiempo de suministro, para que puedan agotarse juntos a través de su demanda esperada, y llegar a sus puntos de bajo stock lo más cerca posible.

Los artículos azules son "necesarios para establecer el equilibrio". Los artículos en azul no son necesarios por sí mismos. Sin embargo, entre ahora y un ciclo de pedido a partir de ahora, esos artículos alcanzarán sus puntos individuales de stock bajo y querrán ser repuestos, también.

Recuerde que ya hemos determinado que reponemos con un método de reposición conjunta. Por lo tanto, usted también comprará esos artículos azules hasta su nivel de pedido.

Al hacer esto, todos los artículos estarán en armonía y vivirán al mismo tiempo el suministro. Con una previsión de la demanda fuerte y ajustada estacionalmente, las cantidades adecuadas de existencias de seguridad y los plazos de entrega correctos, toda la línea debería seguir una trayectoria de agotamiento similar y llegar al unísono, o muy cerca del unísono, la próxima vez.

Los elementos 6 y 7 darán los últimos toques al pedido

Su solución de optimización del reaprovisionamiento creará las cantidades de pedido necesarias para mantener los niveles de servicio deseados. Antes de que el pedido se considere listo para aceptar y transmitir al proveedor, tendrá que completar los 2 pasos finales del proceso:

El paso nº 6 responderá a las oportunidades de negocio, comprará las cantidades promocionales necesarias y analizará las oportunidades de equilibrar el exceso de existencias o de recurrir a fuentes secundarias.

El paso nº 7 garantizará un pedido válido. El sistema redondeará la cantidad de cada pedido al múltiplo de compra elegido o al múltiplo inteligente de conveniencia. Además, si los pedidos totales necesitan cumplir con el nivel mínimo o de paréntesis elegido de un proveedor, se añadirá la cantidad adecuada de suministro de tiempo adicional de manera uniforme en toda la línea de productos.

Estos dos últimos elementos son pasos críticos que requieren procesos sofisticados y ciencia. Los trataremos con más detalle cuando concluyamos nuestra serie de los 7 pasos esenciales.

Hacerlo mal

Hay algunos malos hábitos que se han convertido en práctica común, causando un exceso de tiempo y gastos. A medida que avance en su proceso de reposición, procure eliminar estos errores comunes:

- No revisar cada artículo y cada proveedor cada día para garantizar las existencias y los niveles de inventario más eficientes.

- Determinar los valores de los componentes del artículo el día de la compra; esos valores son necesarios antes, ya que determinan la importante decisión de "cuándo" comprar.

- Permitir que las urgencias y las emociones del día intervengan en las decisiones sobre la cantidad de pedidos

- Reponer sólo los artículos que se necesitan, sin equilibrar la línea; debe considerar la compra de todos los artículos que llegarán a sus posiciones de existencias bajas en un futuro próximo.

Soluciones de reaprovisionamiento

La optimización del reaprovisionamiento requiere tecnología avanzada. Es la única forma de sobrevivir a esta cadena de suministro de distribución compleja y en constante movimiento.

La optimización del reaprovisionamiento requiere tecnología avanzada. Es la única forma de sobrevivir a esta cadena de suministro de distribución compleja y en constante movimiento.

La mejor solución de optimización del reaprovisionamiento puede proporcionar cantidades de pedidos tan precisas y fiables que pueden considerarse para el reaprovisionamiento automático. Esto da la vuelta al guión de la planificación de inventarios, liberando capital humano para iniciativas más estratégicas.

En el método antiguo, la mayor parte de la jornada de un analista se dedicaba a crear el pedido. Incluso cuando se utilizaban informes y fórmulas, las cantidades de pedido sugeridas se consideraban puntos de partida.

Se hicieron análisis de última hora de varios componentes, se analizaron los patrones de demanda recientes y se construyeron pedidos entre paréntesis. Especialmente doloroso y lento fue el proceso de rellenar los artículos A. El proceso era agotador y dejaba poco tiempo o inspiración para el análisis proactivo de oportunidades de artículos. El proceso era agotador, y dejaba poco tiempo o inspiración para el análisis proactivo de oportunidades de artículos. Era un juego de persecución por la retaguardia.

La nueva estrategia de reposición, basada en la tecnología, ofrece precisión en los componentes, conocimiento de los artículos y pedidos perfectos listos para transmitir a los proveedores a primera hora de la mañana.

Cómo hacerlo bien: Mejores prácticas de reposición

Los analistas con mejores resultados siguen esta sencilla fórmula para el éxito:

- Configuración de componentes de artículos fuertes

- Reposición diaria disciplinada

- Perfeccionamiento continuo y específico de los componentes mediante análisis inteligentes.

Completan sus pedidos de reposición rápidamente, muy temprano por la mañana. El proceso de revisión consiste en buscar sorpresas, garantizar la coherencia de los pedidos y buscar oportunidades de acuerdos con los proveedores.

Se dedica muy poco tiempo al detalle de los pedidos. Sin embargo, si el analista ve una cantidad que quiere cuestionar, nunca cambia la cantidad del pedido. Indagan para encontrar el problema en los componentes y solucionan cualquier problema a largo plazo.

Con el tiempo, la experiencia les llevará a cuestionar muy raramente las cantidades de los pedidos y a limitarse a aprobarlos.

Los analistas de reposición de mayor rendimiento invierten su mejor tiempo y herramientas en acciones proactivas, encontrando patrones únicos en categorías/sectores de artículos y solucionando problemas a largo plazo.

Ventajas de la reposición tecnológica

Ahorro de tiempo: Los analistas que antes pasaban más de 6 horas al día creando pedidos ahora pueden revisarlos y publicarlos en cuestión de minutos.

Servicio: Al mantener excelentes componentes de inventario con antelación y revisar las posiciones de inventario cada día, de forma automatizada en cientos o incluso miles de SKU, puede reabastecer a tiempo de forma sistemática, manteniendo o incluso aumentando los objetivos de servicio.

Menor inventario: Cuando los analistas reponían utilizando los antiguos métodos manuales, no podían revisar todos los artículos cada día. Tenían que crear calendarios para revisar determinados proveedores: semanalmente, cada dos semanas o incluso mensualmente. Esto siempre requería un inventario extra en caso de que las ventas fueran fuertes antes del siguiente día de revisión. Con la tecnología de optimización del reaprovisionamiento, ese inventario de emergencia ya no es necesario.

Los procesos y herramientas de reposición inteligentes de hoy en día permiten a los analistas de inventario racionalizar y automatizar la reposición para convertirla en un proceso de revisión fluido y automatizado, en lugar de un juego de adivinanzas que requiere mucho tiempo. Pueden perfeccionar continuamente sus componentes de artículos para ofrecer un enorme valor organizativo.

Si usted o su equipo dedican más de 45 minutos al día a crear pedidos de proveedores, es hora de buscar una forma mejor.

¿Puede beneficiarse de una solución de Optimización del Reaprovisionamiento? Obtenga más información.

No se pierda el resto de esta serie. Suscríbase aquí.

A continuación: Pedidos especiales

Volver a la 4ª parte: Gestión del nivel de servicio

Lea esta serie desde el principiodesde el principio: